WORKNC mở ra cơ hội mới cho Collet Amblard

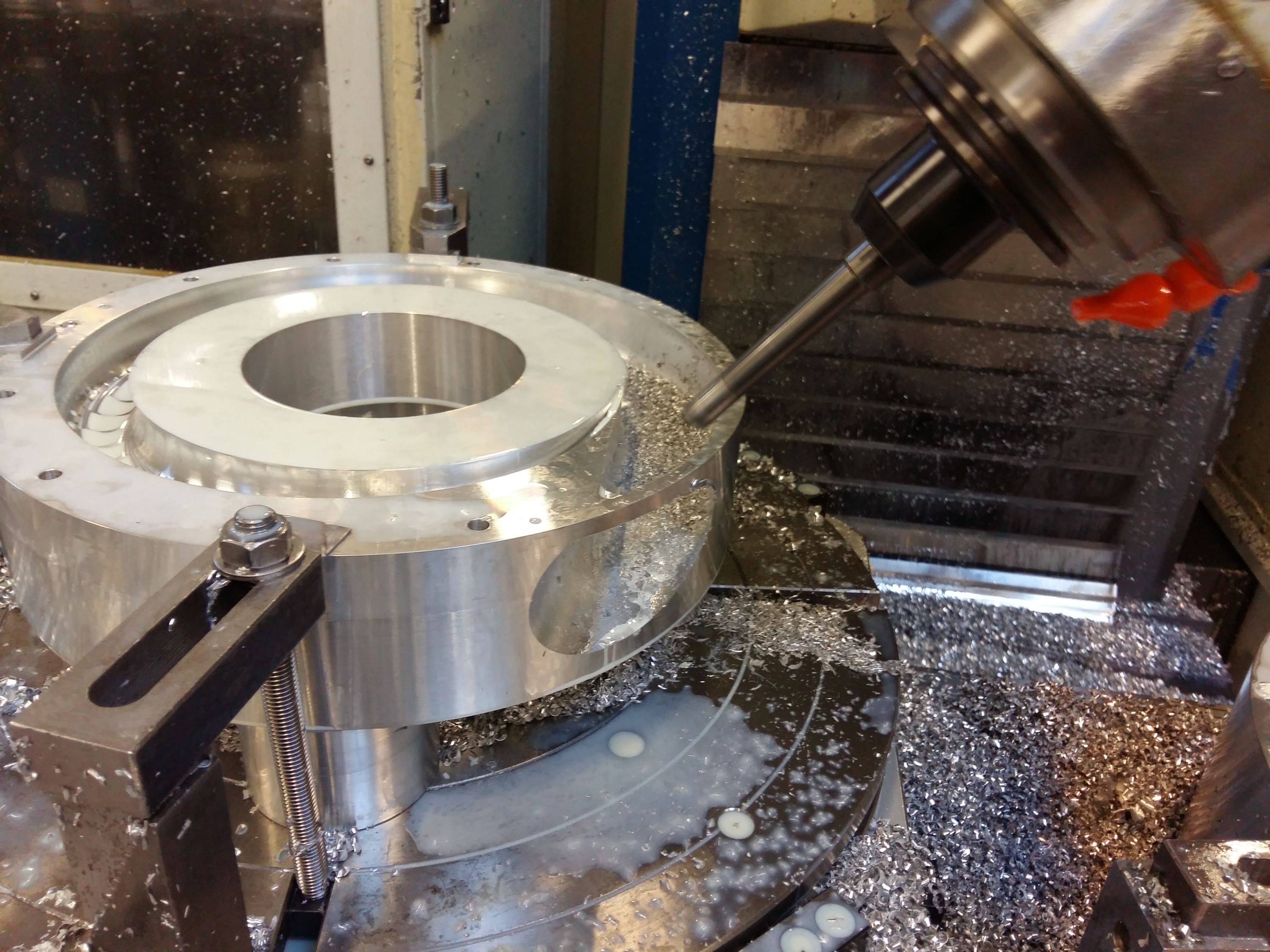

Phần mềm WORKNC mở ra nhiều cơ hội mới cho công ty sản xuất linh kiện chính xác và đơn vị lắp sẵn Société Collet Amblard, trụ sở đặt tại Grenoble, Pháp. Eric Moinet, giám đốc dự án cho biết họ không thể nào gia công các linh kiện như: vỏ bơm, vét đinh và bánh công tác để sản xuất cho ngành hạt nhân và thủy lực trước khi cài phần mềm WORKNC của hãng Vero Software vào năm 2009.

"Hệ thống CAM chúng tôi dùng trước đây không còn phù hợp và đủ đáp ứng yêu cầu của khách hàng và thị trường nữa. Tôi đã dùng WORKNC tại một công ty khác và thực sự ấn tượng với nó, WORKNC rất dễ dùng và tạo những đường chạy dao đáng tin cậy khi cắt kim loại trên máy công cụ.”

Collet Amblard là một phần của tập đoàn Hephaistos Group thành lập vào năm 1928. Công ty hoạt động trên một nhà máy rộng 2400m2 nằm ở thành phố Veurey Voroize, có 19 nhân viên. Coller Amblard chuyên sản xuất các bộ phận tùy chỉnh, hoàn chỉnh, các đơn vị lắp sẵn và thử nghiệm cho ngành năng lượng hạt nhân. Đa số các chi tiết này đều có hình phức tạp và được gia công từ các vật liệu ngoại lai và cứng như thép không gỉ và hợp kim thép chuyên dụng.

Ngoài ra, thông qua BETRI, một công ty khác thuộc tập đoàn Hephaistos, Collet Amblard còn đảm nhiệm gia công kim loại và kiểm tra bằng máy tính ba chiều và license PC DMIS sản xuất bởi hãng Hexagon Manufacturing Intelligence.

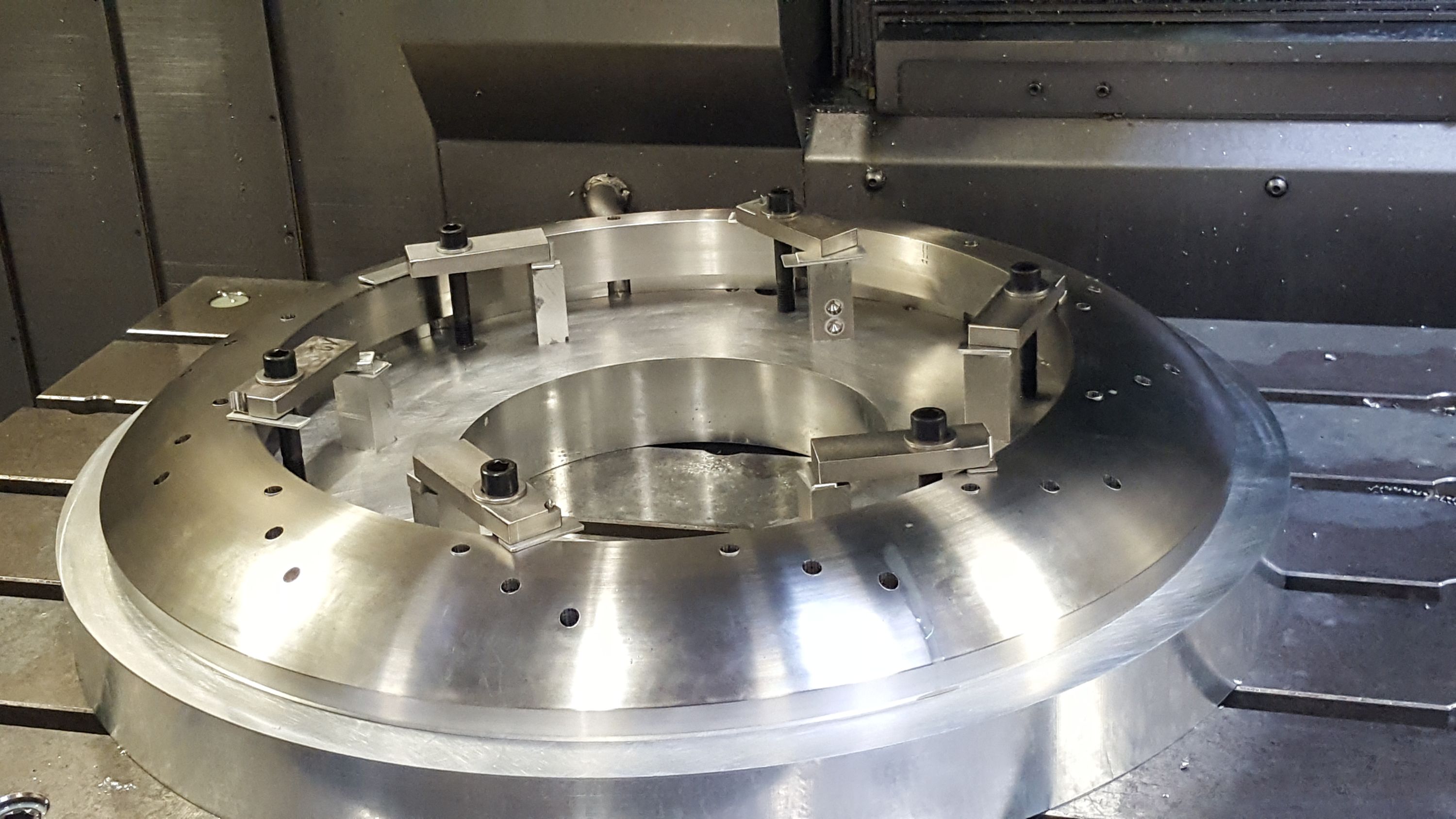

Khoảng 1 nửa số công việc họ làm là chuyên sản xuất chi tiết cho ngành hạt nhân, ngoài ra sản xuất cánh và bánh công tác cho ngành thủy lưc chiếm 30% , 20% còn lại thuộc về ngành nhựa và năng lượng mới. 3 khách hàng chính của công ty là General Electrical, Air Liquide và Areva. WORKNC được dùng điều khiển 5 trung tâm gia công đứng: 2 máy Mazak VTC 300 C, 1 máy CB Ferrari 5 trục và 2 máy Sackman 5 trục. “Nhờ WORKNC, tôi có thể tạo bộ xử lý sau cho gia công 3 trục và 3+2 trục, cho phép phản ứng và độc lập cao hơn” Ông kể lại.

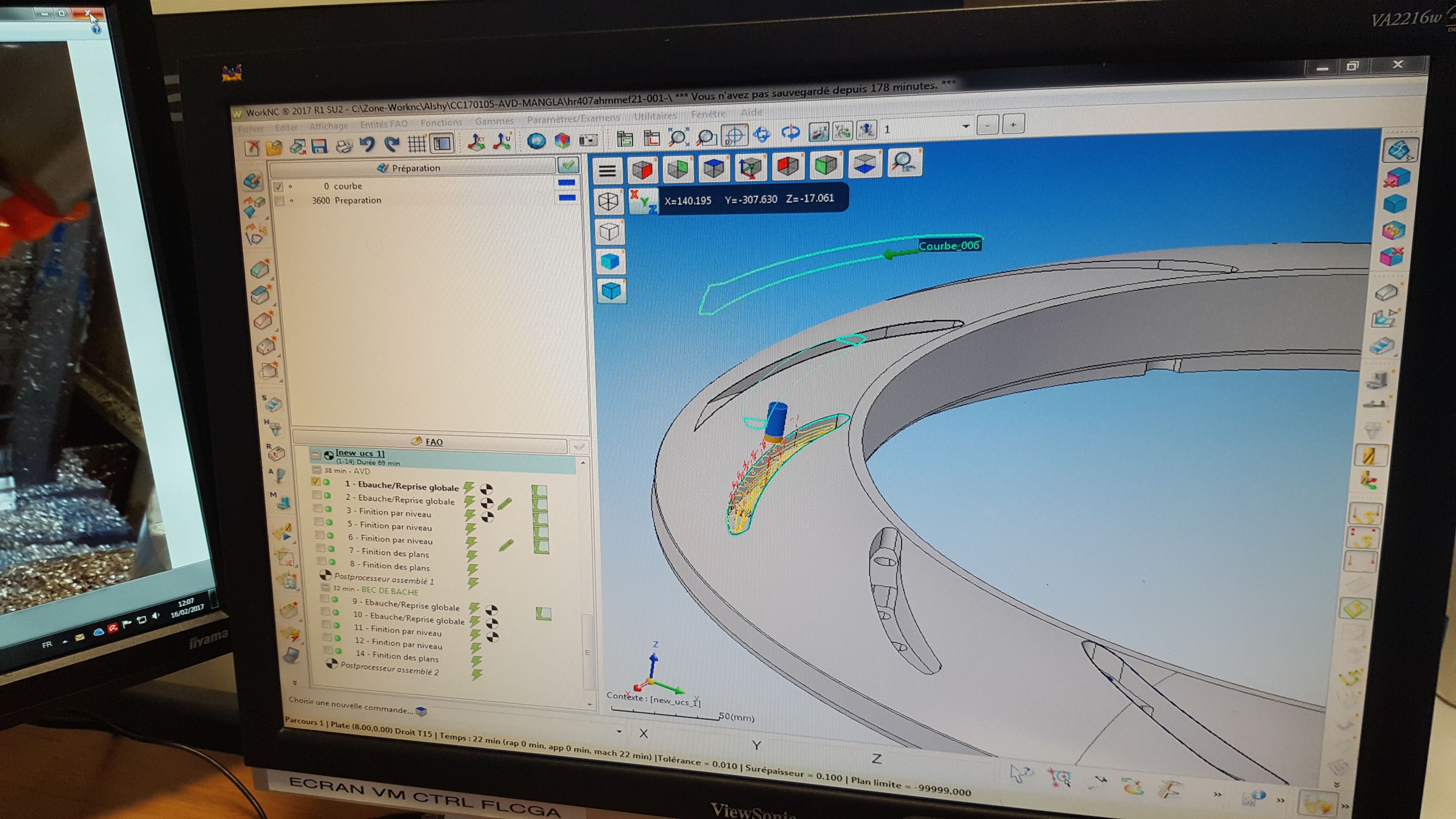

Khi bắt đầu dự án mới, đầu tiên ông sẽ khôi phục dữ liệu CAD của chi tiết, và sử dụng WORKNC và phương pháp lập trình shopfloor 3D để xác định những hoạt động phay và tiện khác nhau. Phần mềm được dùng cho các chi tiết có hình dáng và độ phức tạp cao mà người thợ không gia công trực tiếp được. Sau đó ông sử dụng WORKNC để tạo một quá trình CAM cho việc gia công thô, gia công bán thô, gia công tinh và tối ưu hóa.

“Lập trình dễ dàng và nhanh chóng, đường chạy dao truyền đến các máy được yêu cầu khắp mạng lưới. Khi gia công hoàn tất, chi tiết được kiểm tra trên máy tính 3 chiều tích hợp phần mềm PC-DMIS của hãng Hexagon Manufacturing Intelligence”

Ông nhìn nhận phần mềm có nhiều chức năng đặc biệt quan trọng như chức năng phân tích bán kính, góc nghiêng và undercut và mặt cắt CAD. Còn đối với kích thước thô tối thiểu, ông dùng chức năng Bounding Box.

Chuyển qua vấn đề CAM, đường chạy dao gia công thô và bán thô được tối ưu hóa nhằm giảm thời gian dao chạy không, với các chức năng hạn chế nhấc dao và bo góc lượn của đường chạy dao và đồng thời tực động phát hiện và gia công các bề mặt phẳng.

“Chức năng Rest Material Display giúp tôi nhanh chóng ước lượng số vật liệu còn dư trên mô hình căn cứ vào các dãy màu người dùng xác định. Chức năng độc đáo này tiết kiệm thời gian và cải thiện đáng kể giai đoạn gia công thô và bán tinh. Ngoài ra, đường chạy dao trong gia công Undercut sử dụng lollipop cutter giúp phát hiện và gia công 3 trục các khu vực undercut một cách dễ dàng”

Eric đã nhắm phiên vản WORKNC 2017 R1 mới ra vào cuộc thử nghiệm Shop Floor Editor để giúp người vận hành máy thao tác thoải mái và linh hoạt hơn. “Phiên bản phần mềm này giúp người vận hành dễ dàng hình dung, mô phỏng và kiểm soát đường chạy dao trước khi cho chạy trên máy CNC. Đồng thời, họ có thể sửa đổi trực tiếp các thông số cắt trên máy luôn và xuất chương trình, nhưng chỉ trong môi trường gia công đã định sẵn bởi lập trình viên”

Ông chia sẻ, Nói chung thay vì mất cả buổi lập trình 3D họ chỉ bỏ ra nửa tiếng với WORKNC, họ còn dùng phần mềm để chế tạo tất cả các chi tiết/linh kiện dựa trên file hình học 3D.

“Người thợ dễ dàng chỉnh sửa thông số đường chạy dao trên màn hình đồ họa bằng cách xóa các vùng đặc biệt theo từng khu vực được gia công trong khi vẫn duy trì ổn định mô đun quản lí va chạm, đây là ưu điểm mà không phải những ứng dụng CAM nào cũng có.”

Eric Moinet, người phụ trách đánh giá độ phức tạp của hình khối và các phương pháp gia công khác nhau (tiện hoặc phay) dùng trong sản xuất chi tiết, cho biết ông rất tự tin, cho dù trật tự đo lường thế nào, mỗi công cụ (dao) là khác nhau ra sao, yêu cầu quản lý dự án riêng biệt thế nào thì thành phẩm sau khi đi ra từ máy công cụ, tất cả sẽ hoàn hảo.

“Có WORKNC đồng hành, chúng tôi luôn tìm được giải pháp gia công cho bất kỳ loại chi tiết nào. Giờ đây không có hình nào là quá phức tạp với chúng tôi cả.”

Về Verosoftware

Trụ sở chính đặt tại Anh, Vero Software chuyên thiết kế, phát triển và cung ứng phần mềm CAD/CAM/CAE một cách triệt để để nâng cao hiệu quả cho quá trình thiết kế và sản xuất, mang đến khách hàng giá trị vượt trội thông qua đạt năng suất và rút ngắn thời gian đưa ra thị trường.

Các nhãn hiệu nổi tiếng thế giới của Vero phải kể đến như: ALPHACAM, CABINET VISION, EDGECAM, Machining STRATEGIST, PEPS, RADAN, SMIRT, SURFCAM, WORKNC và VISI và hệ thống kiểm soát sản xuất MRP JAVELIN. Mặc dù đa dạng về các sản phẩm nhưng những giải pháp này đều mang lại 1 giá trị chung: đó là hướng đến những thử thách để đạt được hiệu quả sản xuất cao nhất và mang lại giá trị to lơn cho các hoạt động được triển khai.

Vero bán và hỗ trợ sản phẩm thông qua văn phòng trực tiếp ở Anh, Ý, Pháp, Đức, Hà Lan, Mỹ, Brazil, Ấn Độ, Nhật Bản, Hàn Quốc và Trung Quốc, và qua mạng lưới đại lý toàn cầu xuyên suốt 45 quốc gia.

Vero là 1 phần của Hexagon (Nordic exchange: HEXA B), một nhà cung cấp đứng đầu thế giới về thiết kế, đo lường và công nghệ tầm nhìn, giúp khách hàng có thể thiết kế, đo lường và định vị vật thể, gia công và hiển thị dữ liệu...